تولید پیچ و مهره اصولا با دو روش فورج سرد و فورج گرم انجام میگیرد. دستگاه تولید پیچ و مهره دستگاه فورجینگ است که به قطعات فرم داده و گل آن را تولید میکند. در ادامه تمام مراحل جهت مقاوم سازی این محصولات است. ممکن است که آمادهسازی برای فورج گرم و سرد در استانداردهای مختلف متفاوت باشد اما به صورت کلی پیچ و مهره شش گوش، آلن و اغلب پیچهایی که در روزمره از آنها استفاده میشود با کمک این دو روش تولید میشود. در روش فورج سرد، بدون اینکه دمای فلز را افزایش دهند مراحل تولید را انجام میدهند. اما در فورج گرم بعد از بالا بردن حرارت فلز اقدام به پرس کاری میشود.

مراحل تولید پیچ و مهره

در پروسه تبدیل یک مفتول فلزی به انواع پیچ و مهرههای صنعتی فرایند وجود دارد که نوع پیچ، میزان مقاومت آن در برابر عوامل محیطی، فشار و تنش را مشخص میکند. در ادامه بیشتر درباره مراحل ساخت توضیح میدهیم.

مرحله آماده سازی مفتول

تمام انواع پیچ به کمک مفتولهای فولادی ساخته میشود. دلیل این امر مقاومت بالای فولاد در برابر تنشها و همچنین قابلیت فرمدهی مناسب آن است. اما در این مرحله کلاف فولادی در محلولی گرم به مدت ۳۰ ساعت قرار میگیرد. این محلول فولاد را نرم کرده و آماده تولید مینماید. بعد از این مدت کلاف فولادی در محلول اسید سولفوریک گرم قرار میگیرد تا زنگ زدگیهای آن و ناخالصیهای سطحی آن از بین برود. حال نوبت به فسفات سرد است که سطح کلافهای فولادی را فسفاته میکند تا در پروسه تولید، کلافها دچار زنگ زدگی نشوند. این روغن اندود شدن فرم دهی کلافها را افزایش میدهد.

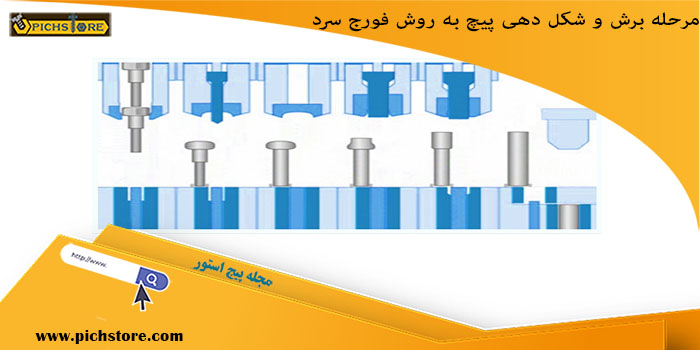

مرحله برش و شکل دهی پیچ به روش فورج سرد

در این مرحله دستگاه فورج یا پرس کلاف را میکشند تا کلافها صاف شود. این کلافها در طول مشخصی که پیچها باید داشته باشند برش داده میشوند. این میزان کمی بلندتر از استاندارد است؛ چرا که گل پیچ نیز از از همین مفتول ساخته میشود. دستگاه فورجینگ، در هر دقیقه ۳۰۰ گل پیچ را پرس کرده و پل پیچ را ایجاد میکند. این کار در سه ضرب انجام میشود چرا که در ضربه اول یک یقه نیمه مخروطی ایجاد میکند. ضربه دوم پرس یقه مخروطی را گرد میکند و علائم سطحی پیچ اعم از استاندارد تولید، گرید پیچ و کلاس آن و برند شرکت تولید کننده روی این یقه گرد حک میشود. و در انتها ضربه سوم دستگاه قسمت دیگر پیچ را که قرار است مهره از آنجا بسته شود پخ میزند.

خب پیچ و مهره علاوه بر گل نیاز به دنده و انواع رزوه پیچ دارد تا بتوان مهره را به آن اتصال داد. در این قسمت فورج سرد برای شکلدهی دندهها دست به کار میشود. دستگاه فکهای پترن داری دارد که به شکل دنده دار طراحی شده است. مفتول که اینک گل دارد بین فکها حرکت میکند و عملیات دنده زنی در دمای بسیار بالا انجام میشود.

مرحله تست ظاهری پیچ

بین چند نمونه پیچ تولید شده به صورت تصادفی چند مورد برای تست ظاهر به آزمایشگاه ارسال میشود. در این آزمون ظاهری به کمک میکرومتر دیجیتال برای اندازهگیری ابعاد پیچ و از یک دستگاه کولیس دیجیتال برای اندازهگیری قطر پیچ استفاده میشود. برای تست ساده بسته شدن مهره از یک حلقه استفاده میشود.

فواید تولید پیچ و مهره به روش سرد

ساخت پیچ و مهره به روش سرد که بدون حرارتدادن شکل داده میشود در صنعت، بسیار پرکاربرد است و مزایای متعددی را شامل میشود که عبارتاند از:

- تنوع در تولید

- کیفیت و سرعت تولید بالا

- افزایش خواص مکانیکی

- تنظیم مقدار پخها

- مصرف کمتر انرژی

- دقت ابعادی بالا

- هزینه کمتر

نحوه تولید مهره به روش فورج گرم

همانطور که خواندید برای ساخت پیچ از فورج سرد استفاده میشود اما برای تولید مهره از فورج گرم استفاده میشود. مفتولهای فولادی یاد شده بعد از آماده سازی در قسمت برش به شکل اسلاگ برش داده میشود. این اسلاگها در دمای حدود ۱۲۰۰ درجه سانتیگراد گرم میشود تا به دمای شکلگیری خود برسد. در ادامه یک یک چکش هیدرولیکی با ضربه زدن به این اسلاگها، آنها رو به شکل شش گوش در میآورد. برای قسمت داخلی مهره نیز با یک دستگاه پرس، حفرهای ایجاد میکند و به کمک قلاویز دندههای مهره شکل میگیرد. جالب است بدانید که مرحله قلاویز به همراه خنککاری روغن صورت میگیرد.

مزایای فورج گرم

فورج گرم یکی از متد پرکاربرد در روش تولید پیچ و مهره است که فواید زیادی را در بر دارد. در این روش که فلز با حرارت بالا شکلدهی میشود در صنایع مختلفی مانند خودروسازی، ساختمانسازی، نفت، گاز و موارد دیگر مورد استفاده قرار میگیرد. در کل مزایای فورج گرم پیچ و مهره شامل موارد زیر میشود:

- امکان تولید قطعات هندسی پیچیده

- امکان تولید سایزهای بزرگ، قطرهای بالا و طولهای بلند

- یکنواختی خواص مکانیکی

- طول عمر بیشتر

- کاهش هزینه تولید

مرحله سخت کاری حرارتی پیچ و مهرهها

با اینکه پیچ و مهره اینک آماده است و شکل ظاهری خود را به دست آورده است. اما هنوز نمیتوان آن را وارد بازار مصرف نمود. چرا که تنشهایی که در مراحل تولید با آن درگیر است برطرف نشده است. هنوز این محصولات در برابر عوامل محیطی و همچنین فشارهای محیطی مقاومت چندانی ندارد. در مرحله سختکاری است که برای استفاده آماده میشود. لازم به ذکر است که در مرحله سختکاری بسته به انواع پوشش سطح پیچ که در صنایع مختلف نیاز است، آبکاری نیز انجام میشود.

در گام اول محصولات در دمای ۸۷۰ درجه به مدت یک ساعت گرم میشود تا فولاد به استحکام کافی برسد. در ادامه گام خنککاری به مدت ۵ دقیقه ساختار داخلی فولاد را انسجام میبخشد. اما هنوز فولاد ترد و شکننده است و آماده استفاده نیست. در ادامه برای از بین بردن تردی و شکنندگی فولاد به مدت یک ساعت حرارت داده میشود. فولاد با حرارت دیدن، خنک شدن و دوباره حرارت دیدن آماده استفاده میشود.

تست کیفیت

با اینکه محصولات بعد از مرحله سختکاری آماده استفاده است؛ اما برای اطمینان از اینکه در برابر کشش مقاومت دارند، تست کشش انجام میشود. در این تست پیچ را در میان دو فک بسته و میکشند. به کمک دستگاههای دیجیتال میزان نیروی شکست اندازهگیری میشود. تنها در صورتی پیچ، تست را با موفقیت پشت سر میگذارد که میزان تنسایل آن با استاندارد پیچ و مهره همخوانی داشته باشد، حداکثر نیرو در قسمت دنده تحمل شود و حداکثر تمرکز تنش را داشته باشد.

تولید پیچ و مهره به روش ریخته گری

از روش تولید پیچ و مهره میتوان ریختهگری را نام برد که فرایند ساده و قیمت مناسبی دارد. پیچ و مهرههایی که با این شیوه، تولید میشوند اندازه دقیقی ندارند و بیشتر برای مصارف روزانه کاربرد دارند. در کل ساخت پیچ و مهره به روش ریخته گری طی مراحل زیر انجام میگیرد:

- ابتدا قالبی بر اساس پیچ و مهره مورد نظر ساخته میشود.

- سپس مواد اولیه را به شکل مذاب در میآورند.

- مذاب را داخل قالب میریزند.

- پس از اینکه مذاب سرد و به شکل جامد تبدیل شد آن را از قالب خارج میکنند.

- پس از جداسازی از قالبها، صیقلکاری آنها را انجام میدهند.

تولید پیچ و مهره با فرایند ماشین کاری

روش تولید پیچ و مهره با فرایند ماشین کاری اغلب برای قطعات با شکلهای پیچیده و ابعاد دقیق بهکار برده میشود و ساخت آن به ۳ شکل زیر انجام میگیرد.

- تراش کاری

در این مرحله توسط دستگاههای مخصوص قلم پیچ تراشی و جعبه دنده پیچ، قطعه تبدیل به پیچ یا مهره میشود و رزوه مورد نظر تولید میشود. ساخت پیچ و مهره با این روش برای تعداد کم مناسب است و هزینه تولید در این روش بالا و دقت کار کم خواهد بود.

- قلاویز

قلاویزها به ۲ گروه دستی و ماشینی تقسیم میشوند که برای ساخت رزوههای داخلی کاربرد دارند. از این روش برای تولید پیچ و مهرههایی با متریال آلیاژ نرم، استفاده میشود که هزینهبر هستند.

- حدیده

روش حدیده نیازمند هزینه و وقت زیادی است که امکان دارد خروجی کار کیفیت بالایی نداشته باشد. این روش بیشتر برای ایجاد رزوههای خارجی کاربرد دارند.

ساخت پیچ و مهره با روش غلطک کاری (فرایند نورد)

غلطک کاری یکی دیگر از روش تولید پیچ و مهره به شمار میآید که بهطور گسترده مورد استفاده قرار میگیرد. در این روش غلطکهایی هستند که طرحهای رزوه روی آن موجود است. هنگامی که قطعات روی غلطکها غالب میشوند با اعمال فشار، طرح رزوه روی آن منتقل میشود. سپس عملیات تکمیلی مانند آبکاری، روغن کاری و بستهبندی انجام میگیرد. در ضمن این روش جزو شیوههای مقرون بهصرفه خواهد بود که در مدت زمان کم، تعداد زیادی پیچ و مهره ساخته میشود و مورد استفاده کاربر قرار میگیرد.

کلام آخر

پیچ استور تولید کننده انواع پیچ، واشر، زنجیر و… در ایران اقدام به طراحی فروشگاه اینترنتی خود نموده است. در این فروشگاه اینترنتی میتوانید انواع محصولات را سفارش داده و در کمترین زمان تحویل بگیرید.

چقدر جالب و البته چقدر سخت! فکر نمی کردم روش تولید پیچ و مهر انقدر سخت باشه

این روش تولید پیچ و مهره که گفتین برای تمام مدل های پیچ و مهره به همین صورت هست؟ یعنی مراحل تولید پیچ و مهره های مختلف فرقی نمیکنه؟

معمولا تولید پیچ و مهره به کمک یکی از این رو روش انجام میشه.

پیچ و مهره و این همه سختی در تولید!

ممنونم از مقاله تون

روش فورج سرد و گرم رو خیلی کامل توضیح دادید تشکر

سلام

دستگاه تولید پیچ ومهره هم دارید؟

سلام وقت بخیر. انواع پیچ گوشتی و کاربرد کاربرد پیچ گوشتی دوسو و چهارسو خیلی کامل بود خدا قوت